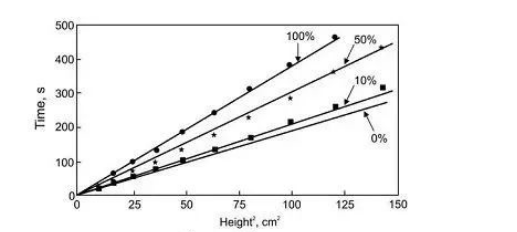

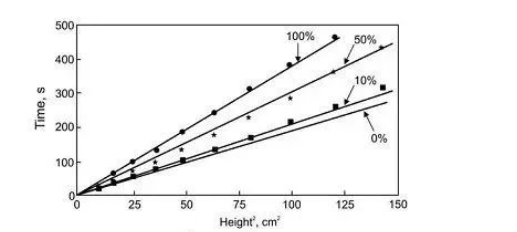

Die Leistungsmerkmale von VRLA-Batterien werden weitgehend durch die Kapillareigenschaften des AGM-Separators bestimmt, d. h. die Fähigkeit, die Mikroporen in Dickenrichtung des Separators mit Elektrolyt gefüllt zu halten und zu verhindern, dass der Elektrolyt austrocknet und eine Delaminierung verursacht. Diese Eigenschaften werden durch die Mikroporenstruktur, insbesondere die Mikroporenverteilung des AGM-Separators, beeinflusst. Die Struktur der AGM-Partition wird im Detail untersucht. Er führte Kernaspirationsmessungen an AGM-Trennwänden aus feinen und groben Glasfasern durch. Nachdem die Trennwand in lange Streifen geschnitten worden war, wurde sie aufrecht in H2SO4-Lösung mit einer relativen Dichte von 1,28 gestellt. Der untere Teil der Trennwand wurde in die Lösung eingetaucht und die Zeit gemessen, die der Elektrolytkern benötigte, um unterschiedliche Höhen zu erreichen. Die Kernaspirationsraten (Höhe/Kernaspirationszeit) von AGM-Trennwänden mit 0 %, 10 %, 50 % oder 100 % Feinfasern sind aufgeführt.

Aus der Abbildung ist ersichtlich, dass zwischen beiden eine offensichtliche lineare Beziehung besteht. Unter Verwendung der Gleichung und weiterer theoretischer Analyse wird die Laplace-Gleichung wie folgt erhalten:

Dabei ist p der Kapillardruck, r die Apertur, γ die innere Oberflächenspannung und θ der Kontaktwinkel. Durch Veränderung des Verhältnisses zwischen feinen und groben Fasern können AGM-Trennwände mit einer bestimmten Mikroporengrößenstruktur hergestellt werden.

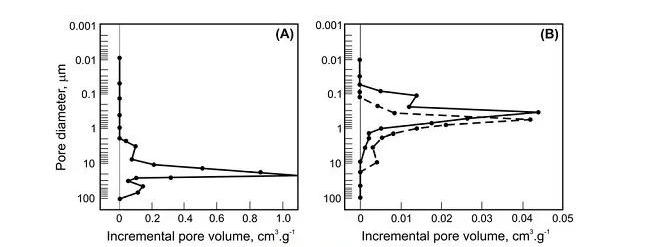

Die Abbildung zeigt die Porengrößenverteilung im Radius für eine AGM-Separatorprobe, die mit einem Niederdruck-Extrusionsverfahren hergestellt wurde.

Wie die Abbildung zeigt, haben etwa 90 % der Mikroporen einen Durchmesser von 10–24 μm. Dabei handelt es sich hauptsächlich um Z-Ebenen-Mikroporen. Etwa 5 % der Makroporen haben einen Durchmesser zwischen 30 und 100 μm. Bei der VRLA-Batterie steht das Lochsystem der AGM-Membran in engem Kontakt mit dem Lochsystem der beiden Plattentypen. Die Abbildung zeigt die Verteilung der Mikroporengrößen aktiver Substanzen auf positiven und negativen Platten. Bei den neuen, vollständig geformten Platten betragen 80 % des Mikroporendurchmessers des aktiven Materials weniger als 1 μm. Dieser Wert liegt deutlich unter der mittleren Apertur des AGM-Abscheiders. Wenn die Polargruppe unter Druck steht, wird der AGM-Separator gegen die Platte gedrückt und sorgt so für einen engen Kontakt zwischen den beiden Oberflächen. Nach dem Vakuumieren einzelner Zellen wird der eingespritzte Elektrolyt zunächst von den Mikroporen der Platte und dann von den Mikroporen des Diaphragmas absorbiert. Gemäß den technischen Anforderungen soll der AGM-Separator dafür sorgen, dass 96 % der Mikroporen mit Elektrolyt gefüllt sind.

Wenn die Platte auszugasen beginnt, wird der Elektrolyt in den Mikroporen der Platte extrudiert und schnell in den Mikroporen des Separators adsorbiert, sodass der Separator vollständig gesättigt ist. Wenn der Stromkreis getrennt wird, verlässt das Gas das Mikroloch der Platte und der vom Separator eingeatmete Elektrolyt wird zurück in das Mikroloch der Platte gesaugt. Somit bleiben nur die Mikroporen mit großem Durchmesser im AGM-Separator porös, während die Mikroporen der Platte wiederum mit Elektrolyt gefüllt sind. Daher wird der Parameter „Elektrolytsättigung“ hauptsächlich für AGM-Partitionen verwendet.

Es wurde gezeigt, dass sich die Porosität einer AGM-Probe mit 225 g/m2 mit dem ausgeübten Druck (nicht mehr als 138 kPa) ändert. Die Porosität wird als Verhältnis (Prozentsatz) zwischen dem Mikroporenvolumen und dem Gesamtvolumen des AGM-Separators ausgedrückt.

Unter dem oben genannten Druck verändert sich die Porosität von AGM stark. Die Wandstärke des Batteriegehäuses sollte groß sein, um diesem hohen Druck standzuhalten. Daher hat der Druck in der xy-Ebene des Separators nur einen geringen Einfluss auf die Porosität.

Warum hat der Druck einen so geringen Einfluss auf die Porosität der Membran? Die Membranglasfaserstruktur besteht aus zufällig gebundenen Fasern, diese befindet sich jedoch hauptsächlich in der xy-Ebene des AGM und das größte Loch befindet sich in der Z-Achsenrichtung senkrecht zur xy-Ebene. Der Effekt der Partitionskomprimierung auf die Größe des Z-Achsen-Lochs ist sehr gering. Dies gilt jedoch nicht für x- und y-orientierte Lochgrößen. Unter Druck verändern sich diese Löcher deutlich. Somit führt eine 15-prozentige Kompression zu einer 50-prozentigen Verringerung des Mikroporendurchmessers.

Die mikroporöse Struktur bestimmt die Eigenschaften des AGM-Separators und die Poren der Platte sind kleiner und können den Elektrolyten leichter aufnehmen. Beim Laden und Entladen verteilt sich der Elektrolyt dynamisch in der gesamten Elektrodengruppe. Durch die kompakte Polgruppe passt sich der Separator an die Platte an und gewährleistet so den Ionen- und Sauerstofftransport.

Schlagwörter :

Kategorien

jüngste Beiträge

Scannen Sie den Scan zu WeChat:everexceed